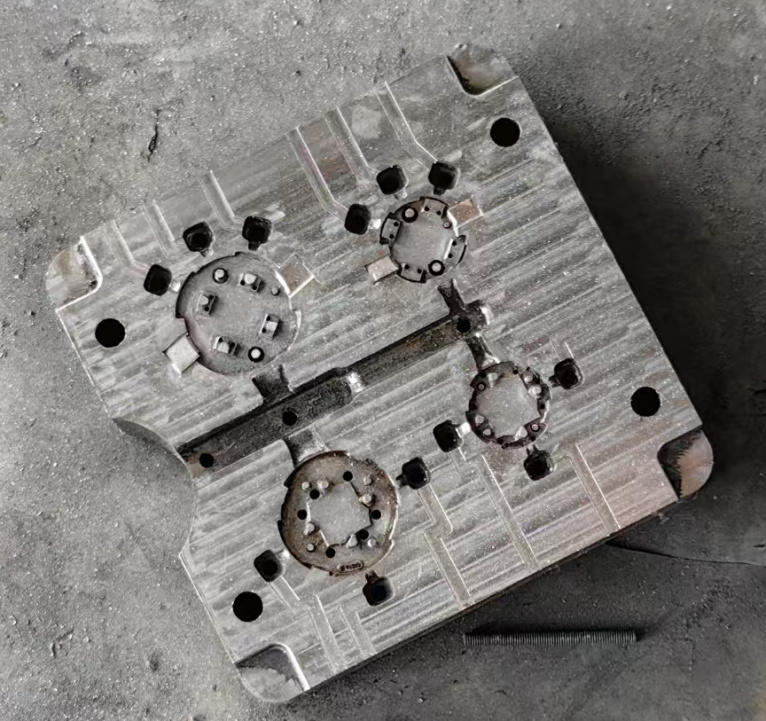

Zoals we allemaal weten, heeft elke hardheidsmeetmethode, of het nu Brinell, Rockwell, Vickers of een draagbare Leeb-hardheidsmeter is, zijn beperkingen en is niet almachtig. Voor grote, zware en onregelmatig gevormde werkstukken zoals in het volgende voorbeeld, maken veel huidige testmethoden gebruik van draagbare Leeb-hardheidsmeters om de hardheid te controleren.

De dynamische meetmethode van de Leeb-hardheidsmeter kent veel factoren die de nauwkeurigheid van de hardheidsmeting beïnvloeden, zoals de elasticiteitsmodulus van het materiaal, slijtage van de kogelkop, oppervlakteruwheid van het werkstuk, kromtestraal, diepte van de geharde oppervlaktelaag, enzovoort. Vergeleken met de statische meetmethoden van Brinell, Rockwell en Vickers is de foutmarge aanzienlijk groter. Als een hoge nauwkeurigheid vereist is, hoe kiezen we dan een hardheidsmeter?

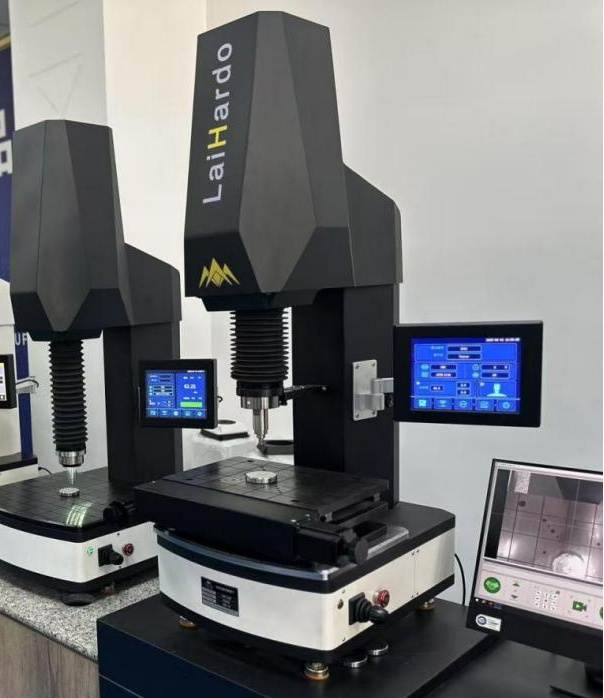

Bij het testen van zware werkstukken met een gewone hardheidsmeter is het laden en lossen van de meter vóór en na de test een aanzienlijke belasting. Hoe kiezen we dan de juiste hardheidsmeter? Hieronder wordt aanbevolen een hardheidsmeter met een hefmechanisme te gebruiken om het gehele testproces te voltooien. Zoals hieronder weergegeven:

Deze oplossing voor hardheidstesten kan Rockwell-hardheidstesten en Vickers- en Brinell-hardheidstesten uitvoeren volgens hardheidstestnormen (GB/T 231.1, GB/T 4340.1, ISO6507, ISO6508, ASTM E18, enz.) en voldoet aan de eisen voor zeer nauwkeurige testen en efficiënte productie van zware werkstukken.

De automatische hardheidsmeter met hefmechanisme heeft een vaste werkbank, waardoor de meetfout als gevolg van de schroef en het heffen van de werkbank wordt verminderd. De werkbank is groot en biedt plaats aan zware werkstukken. De meting met één druk op de knop vermindert de meetfout en de benodigde inspanning aanzienlijk, wat het gebruik en de snelheid ten goede komt.

Geplaatst op: 23 april 2025