Er bestaan veel soorten metaalcoatings. Verschillende coatings vereisen verschillende testkrachten bij microhardheidstesten, en testkrachten kunnen niet willekeurig worden gebruikt. Tests moeten in plaats daarvan worden uitgevoerd volgens de testkrachtwaarden die in normen worden aanbevolen. Vandaag zullen we ons voornamelijk richten op de micro-Vickers-hardheidstest van zinkcoatings of zink-aluminium-magnesiumlegeringscoatings die op staal zijn aangebracht.

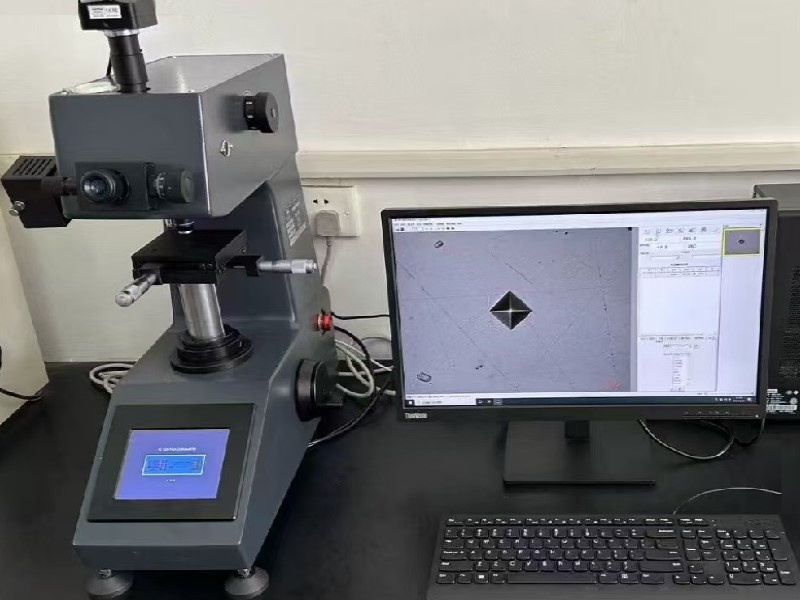

1. Het voorbereiden van hoogwaardige metallografische monsters van zinkcoatings (of aluminium-magnesiumcoatings) is de eerste stap in het testen van coatings. De voorbereiding van zinkcoatingmonsters omvat meerdere stappen, waaronder het nemen van monsters, het monteren en het voorslijpen en polijsten. Het doel van de voorbereiding van dergelijke monsters is om het dwarsdoorsnedeoppervlak van het werkstuk glad en vlak te slijpen, zodat de Vickers-indrukken duidelijk zichtbaar zijn. Dit maakt een nauwkeurige meting van de afmetingen van de indrukken mogelijk, waarmee de hardheidswaarden kunnen worden bepaald.

2. Voor hardheidstesten van zinkcoatings: aangezien zinkcoatings relatief dik zijn, kunnen hardheidstesten worden uitgevoerd met verschillende testkrachten. Bij hetzelfde monster geldt: hoe kleiner de toegepaste testkracht, hoe kleiner de indruk; omgekeerd geldt: hoe groter de testkracht, hoe groter de indruk. Als de coating rond de indruk tekenen van scheurvorming of vervorming vertoont, moet een kleinere testkracht worden gekozen. Dit proces wordt herhaald totdat de coating rond de Vickers-indruk relatief intact blijft zonder vervorming – dit testkrachtniveau is het geschikte niveau voor het monster.

2.1 Verschillende laagdikte corresponderen met specifieke testkrachtbereiken, wat cruciaal is om vertekening van de testresultaten te voorkomen. Hieronder volgt een referentie voor de selectie van de testkracht voor gangbare coatings (zinkbeplating, chroombeplating), toepasbaar op micro-Vickers-hardheidsmeters (HV):

| Coatingtype | Coating Dikte (μm) | Aanbevelen Test Force (gf) | Overeenkomstig HV-schaal | Belangrijkste voorzorgsmaatregelen |

| Zink Plateren | 5 ~ 15 | 25 ~ 50 | HV0.025, HV0.05 | Zinkbeplating is relatief zacht (meestal HV50~150); geringe kracht voorkomt overmatige indrukking. |

| Zink Plateren | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | Naarmate de dikte toeneemt, kan de kracht dienovereenkomstig worden verhoogd om scherpe indrukranden te garanderen. |

| Chroom Plateren | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | Hardchroom (HV800~1200) heeft een hoge hardheid; een geringe kracht voorkomt beschadiging van de indrukker. |

| Chroom Plateren | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | Bij diktes >10 μm biedt HV0.1force een goede balans tussen nauwkeurigheid en efficiëntie. |

| Samengesteld Coating | <5 | ≤25 | HV0.01, HV0.025 | Bij coatings zoals zink-nikkellegering en chroom-nikkellegering moet strikt worden voorkomen dat er indringing in de coating optreedt. |

2.2 Andere belangrijke beïnvloedende factoren

Naast de dikte zijn er nog twee andere factoren die de keuze van de testkracht verder beïnvloeden en die op basis van de praktijksituatie moeten worden beoordeeld:

Hardheidsbereik van de coating:

Zachte coatings (bijv. zinkbeplating, HV < 200): Als de testkracht te klein is, kunnen de indrukken vervagen door plastische vervorming van de coating. Het wordt aanbevolen om de bovengrens van het aanbevolen bereik te kiezen (bijvoorbeeld: dikte 10 μm, kies 50 gf testkracht).

Harde coatings (bijv. verchroming, HV > 800): De hoge hardheid resulteert in kleine indrukken, dus de testkracht mag niet te klein zijn (bijvoorbeeld bij een dikte van 5 μm, kies een testkracht van 25 gf) om te voorkomen dat de meetfout van de indrukdiagonaal groter is dan ±5%.

2.3 Eisen van normen en specificaties

Verschillende sectoren hanteren duidelijke standaarden. Bijvoorbeeld:

De automobielindustrie gebruikt doorgaans ISO 14577 (Instrumented Indentation Test), waarmee de krachtwaarde kan worden aangepast aan de dikte van de coating;

In de algemene industrie wordt ASTM E384 gehanteerd, die vereist dat de indrukdiagonaal ≤ 1/2 van de laagdikte en ≥ 10 keer de straal van de indrukstiftpunt is (om het punteffect te voorkomen).

Samenvattend dient de keuze van de testkracht voor micro-Vickers-hardheidstesten van metaalcoatings de volgende logica te volgen: "eerst de dikte, dan de hardheid aanpassen en de standaard garanderen":

Bepaal eerst het testkrachtbereik op basis van de laagdikte (zie de tabel hierboven);

Pas de krachtwaarde aan op basis van de hardheid van de coating (selecteer de bovengrens voor zachte coatings en de ondergrens voor harde coatings);

Tot slot is het belangrijk om te voldoen aan de industrienormen (zoals ISO 14577 en ASTM E384) om de validiteit van de testresultaten te waarborgen.

Geplaatst op: 3 september 2025